디지털 캐스팅 기술 공작 기계 주물 첨단 컴퓨터 기술과 데이터 분석을 통합하여 주물의 설계, 생산 및 품질 관리를 최적화합니다. 다음은 몇 가지 단계입니다.

CAD 모델링

디지털 주조의 첫 번째 단계에서 엔지니어는 CAD(컴퓨터 지원 설계) 소프트웨어를 사용하여 주조의 상세한 3D 모델을 만듭니다. CAD 모델링은 단지 주물의 형상을 그리는 것이 아니라 설계의 구조적 최적화 및 기능적 검증도 포함합니다. 엔지니어는 가상 환경에서 주조물을 다양하게 수정하고 조정하여 최상의 설계 솔루션을 얻을 수 있습니다. CAD 모델링을 통해 주물의 크기, 모양 및 조립 요구 사항을 정확하게 정의하여 후속 시뮬레이션 분석을 위한 기반을 마련할 수 있습니다.

흐름 분석

컴퓨터 지원 엔지니어링(CAE) 소프트웨어는 금형 내 용융 금속의 흐름을 시뮬레이션하는 데 사용됩니다. 흐름 분석을 통해 주조 공정 중에 발생할 수 있는 기공, 개재물 또는 콜드 셧과 같은 결함을 예측할 수 있습니다. 다양한 주입 속도, 주입 온도 및 주입 위치를 시뮬레이션함으로써 엔지니어는 고르지 않은 흐름 문제를 식별 및 해결하고 주입 시스템 설계를 최적화할 수 있습니다.

냉각 해석

냉각 해석에는 냉각 과정 중 주조품의 온도 분포와 냉각 속도를 시뮬레이션하는 작업이 포함됩니다. 냉각 공정은 주조품의 미세 구조와 기계적 특성에 영향을 미치기 때문에 주조품의 최종 성능에 매우 중요합니다. 냉각 분석은 엔지니어가 냉각 과정 중 주조품의 가능한 변형과 내부 응력을 예측하고 냉각 시스템 설계를 조정하여 주조품의 균일한 냉각을 보장하는 데 도움이 됩니다.

스트레스 분석

응력 분석은 사용 중에 주물이 받을 수 있는 응력 분포를 평가하는 데 사용됩니다. 다양한 작업 조건에서 주조물의 응력 상태를 시뮬레이션함으로써 엔지니어는 응력 집중 영역과 잠재적인 실패 지점을 식별할 수 있습니다. 응력 분석은 엔지니어가 설계를 최적화하고 실제 작업 조건에서 주조물의 신뢰성과 안정성을 보장하는 데 도움이 됩니다.

상품검색

언어

종료 메뉴

카테고리

공작 기계 주조의 디지털 주조의 주요 단계

인기 추천

-

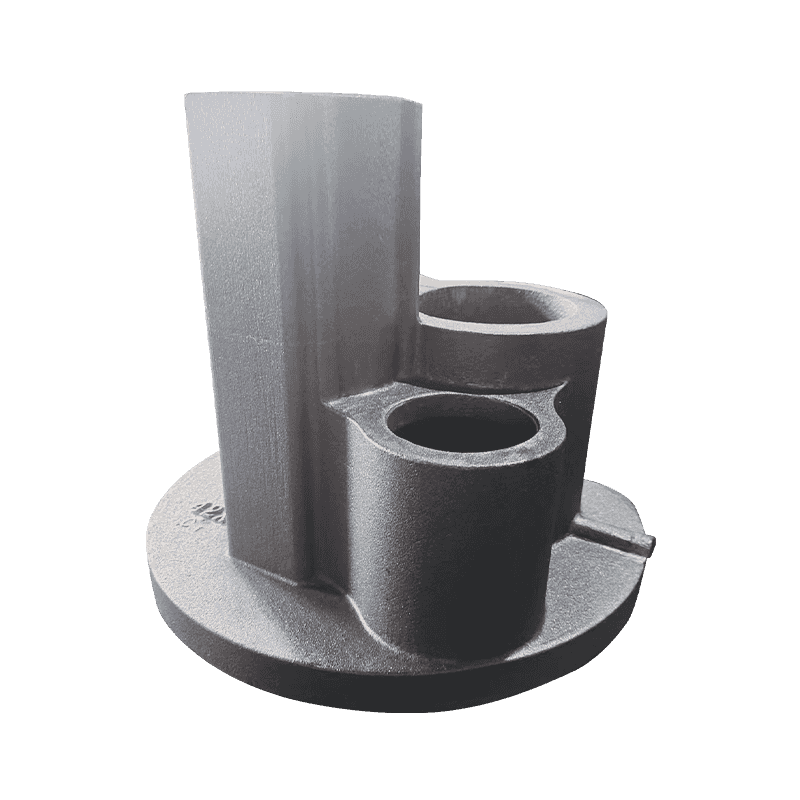

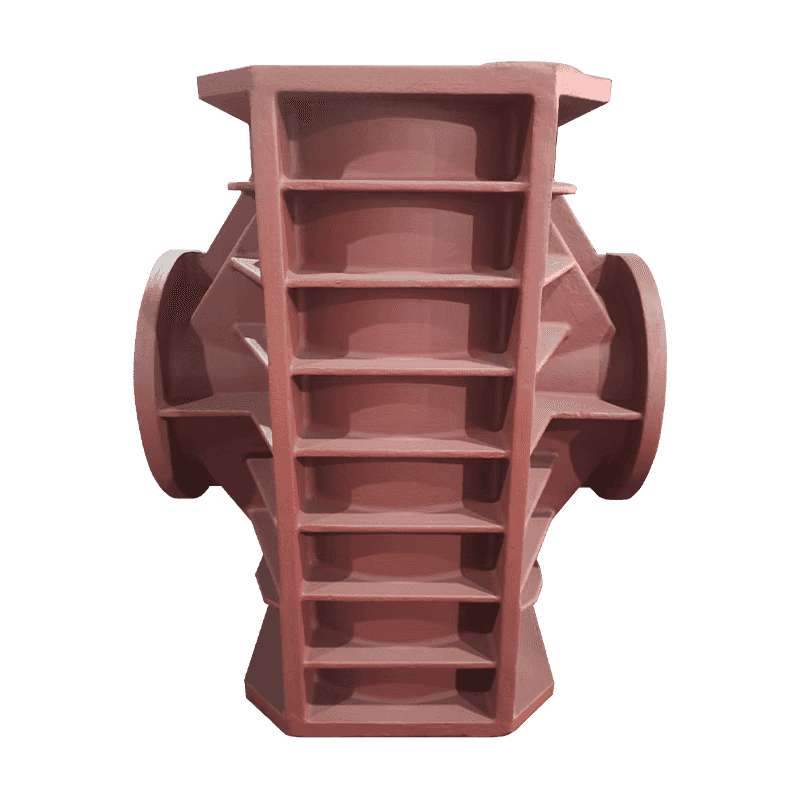

압축기 베어링 시트

1. 우수한 진동 감쇠 및 진동 흡수 성능 2. 내마모성 및 윤활성이 우수합니다. 3. 좋은 성형 성능 4. 조밀하고 누출 방지 성능 5. 베드 가이드 ... -

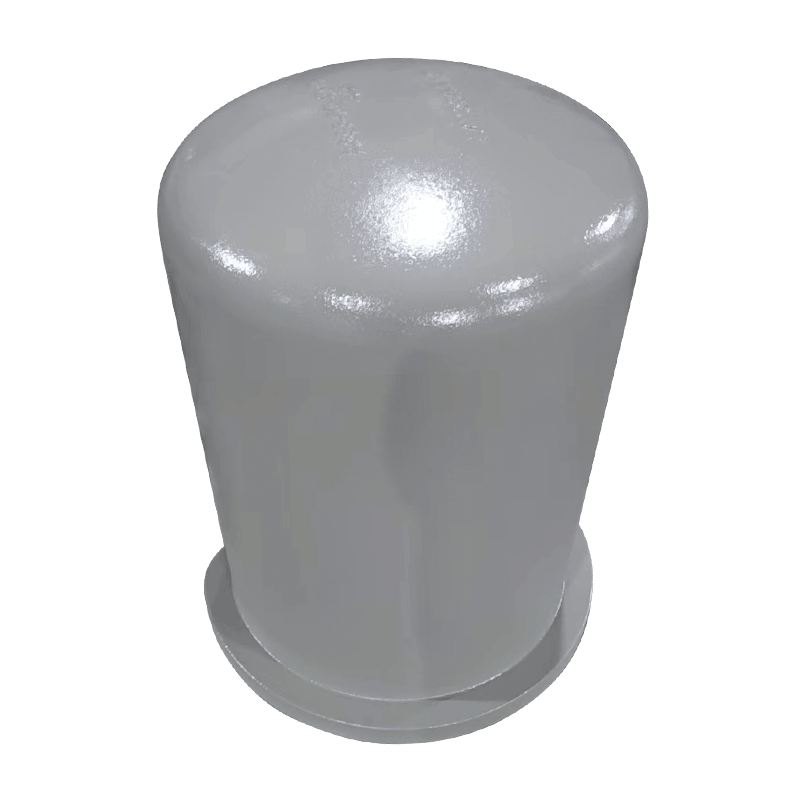

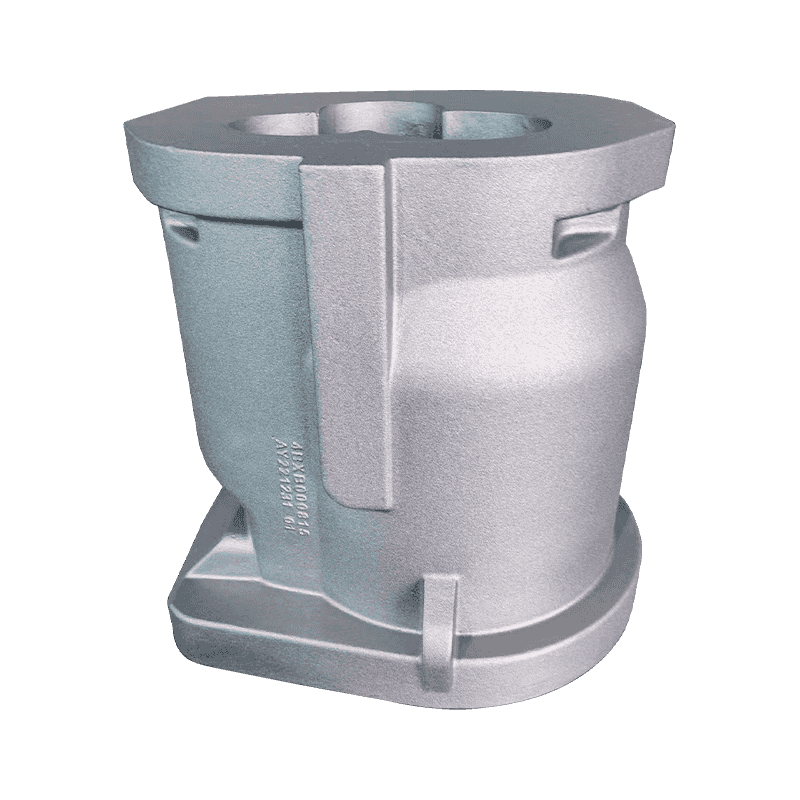

압축기 짧은 오일 배럴

1. 더 나은 강도와 높은 인성은 주물에 더 나은 포괄적인 기계적 특성을 제공합니다. 2. 주물은 저온 작업 환경에 적합할 수 있습니다. 3. 주물은 특정 피로... -

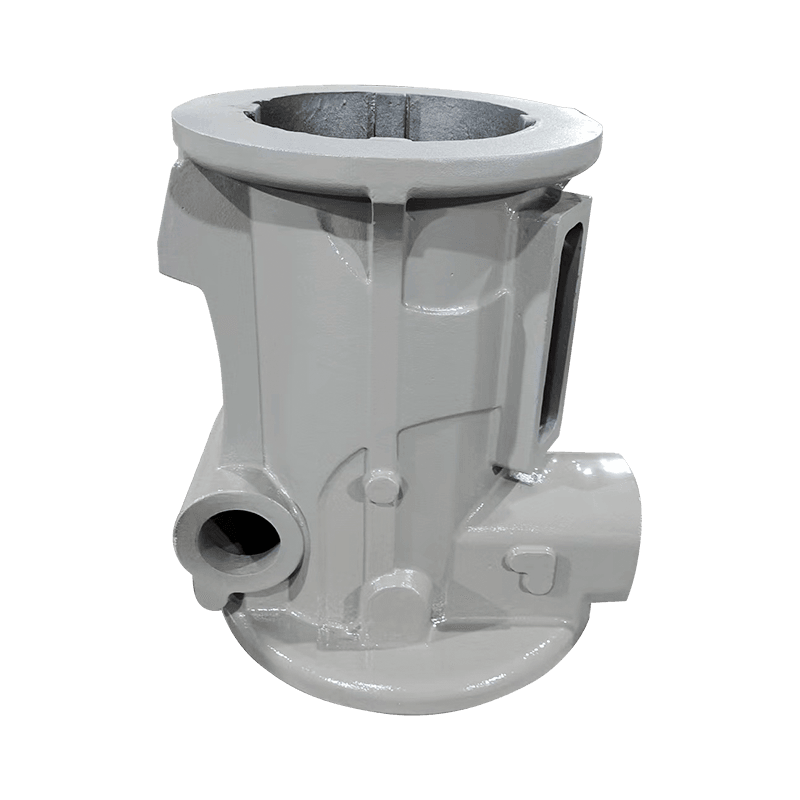

압축기 오일 버킷

1. 더 나은 강도와 높은 인성은 주물에 더 나은 포괄적인 기계적 특성을 제공합니다. 2. 주물은 저온 작업 환경에 적합할 수 있습니다. 3. 주물은 특정 피로... -

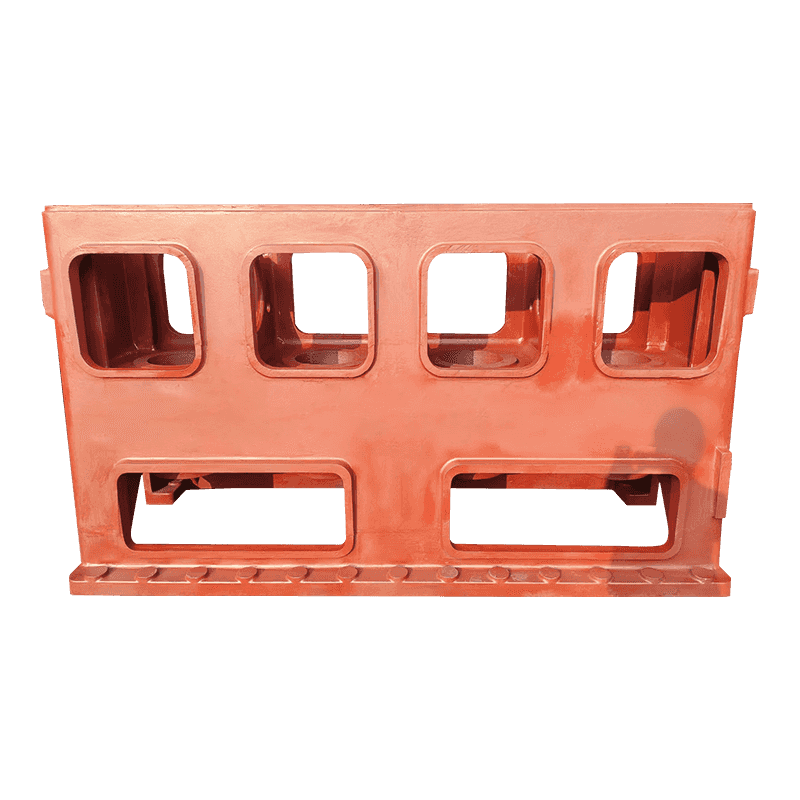

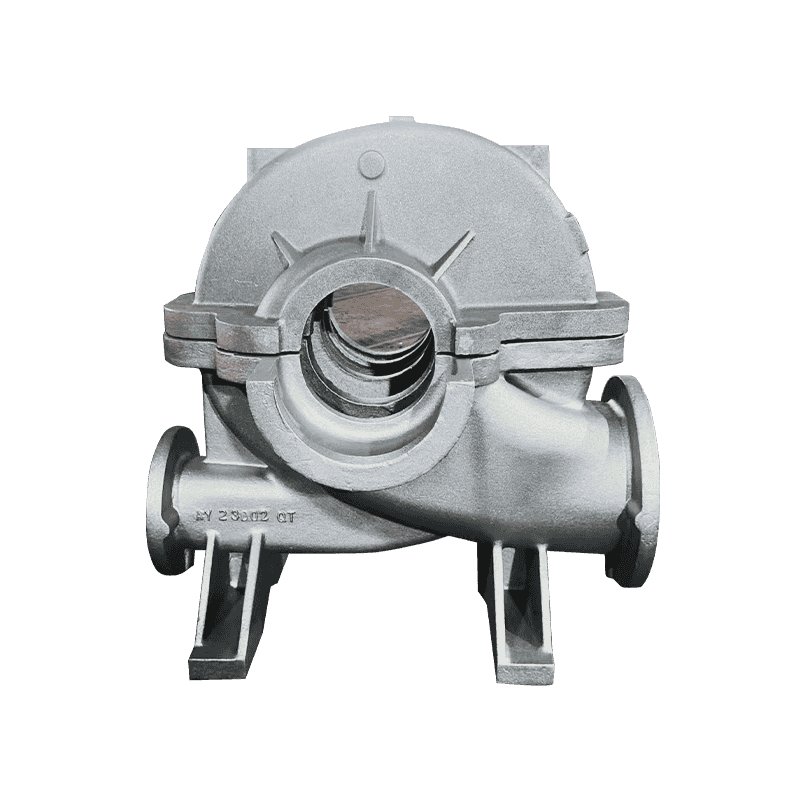

압축기 본체

1. 우수한 진동 감쇠 및 진동 흡수 성능 2. 내마모성 및 윤활성이 우수합니다. 3. 좋은 성형 성능 4. 조밀하고 누출 방지 성능 5. 베드 가이드 ... -

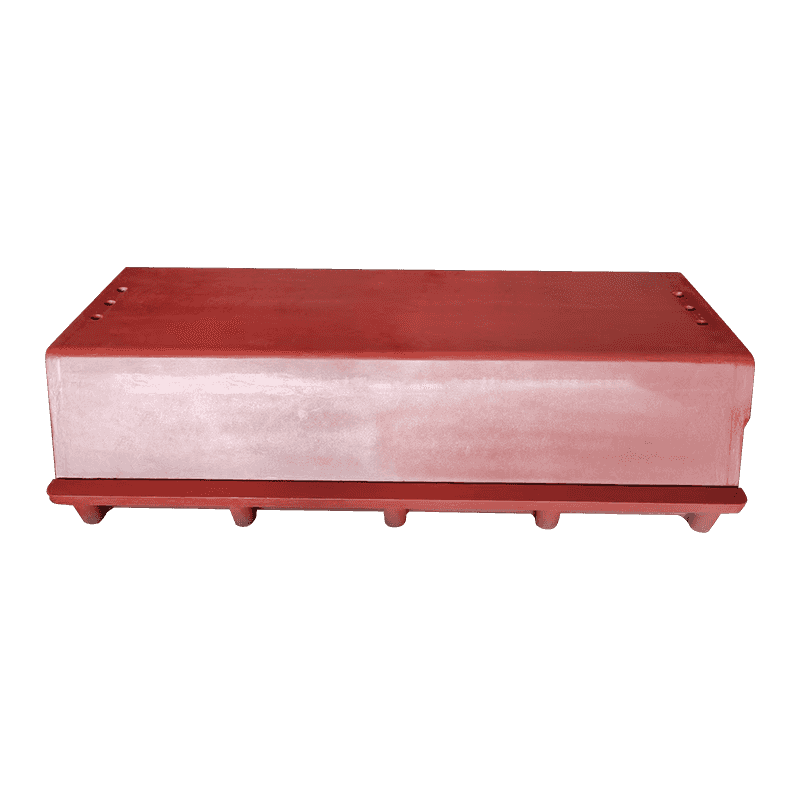

압축기 크랭크케이스

1. 우수한 진동 감쇠 및 진동 흡수 성능 2. 내마모성 및 윤활성이 우수합니다. 3. 좋은 성형 성능 4. 조밀하고 누출 방지 성능 5. 베드 가이드 ... -

압축기 코팅 모래 실린더

1. 우수한 진동 감쇠 및 진동 흡수 성능 2. 내마모성 및 윤활성이 우수합니다. 3. 좋은 성형 성능 4. 조밀하고 누출 방지 성능 5. 베드 가이드 ... -

압축기 유산 수지 모래 실린더

1. 주물은 강도가 높고 연성이 높습니다. 2. 강도 요구 사항이 더 높은 상자 부품에 적합합니다. -

압축기 로터 시트

1. 우수한 진동 감쇠 및 진동 흡수 성능 2. 내마모성 및 윤활성이 우수합니다. 3. 좋은 성형 성능 4. 조밀하고 누출 방지 성능 5. 베드 가이드 ... -

압축기 배기 시트

1. 우수한 진동 감쇠 및 진동 흡수 성능 2. 내마모성 및 윤활성이 우수합니다. 3. 좋은 성형 성능 4. 조밀하고 누출 방지 성능 5. 베드 가이드 ... -

압축기 실린더

1. 우수한 진동 감쇠 및 진동 흡수 성능 2. 내마모성 및 윤활성이 우수합니다. 3. 좋은 성형 성능 4. 조밀하고 누출 방지 성능 5. 베드 가이드 ... -

시리즈 압축기 케이싱

1. 우수한 진동 감쇠 및 진동 흡수 성능 2. 내마모성 및 윤활성이 우수합니다. 3. 좋은 성형 성능 4. 조밀하고 누출 방지 성능 5. 베드 가이드 ... -

더블 펌프, 펌프 커버

1. 우수한 진동 감쇠 및 진동 흡수 성능 2. 내마모성 및 윤활성이 우수합니다. 3. 좋은 성형 성능 4. 조밀하고 누출 방지 성능 5. 베드 가이드 ...

product